Tiramisù in trasparenza con savoiardi di riso

Eleonora continua la tradizione de La Sorgente di Fondo con passione e competenza

L'appuntamento nell'ambito della mostra dedicata a Giorgio Wenter Marini

Lo scorso fine settimana le gare di sci alpino in Tirolo

L'intervento dei VVF di Rumo ha ridotto al minimo i danni

Firmato a Roma l’accordo per migliorare il soccorso in montagna, ambienti ipogei e zone impervie

Finanziata una borsa di studio per una psicologa e donato un contenitore criogenico per il trasporto di materiali biologici

Riceviamo e pubblichiamo una lettera da parte di una nostra lettrice su una questione che fa ancora molto dibattere

82 anni

84 anni

Con Nosmagazine puoi pubblicare e condividere un ricordo del tuo caro.

SCRIVICI necrologi@nosmagazine.it

Il cantiere consegnato stamattina, giovedì 11 dicembre

A Sanzeno Michele, Veronica ed Elisa trasformano campi incolti in orti produttivi, seguendo la stagionalità e coltivando frutta e verdura con cura e lentezza secondo natura

Il sinistro poco dopo le 8:30, due uomini sono stati portato al pronto soccorso. Traffico rallentato

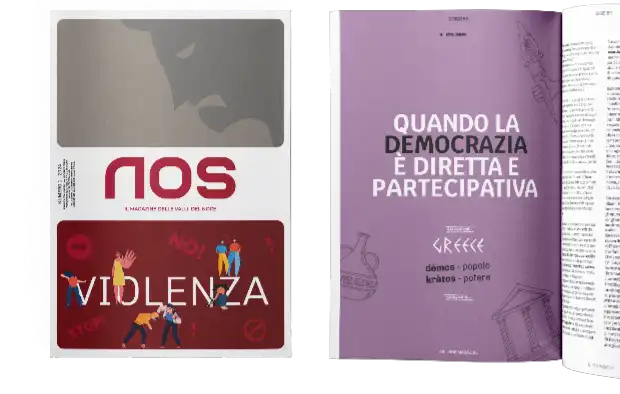

NOS è anche cartaceo!

Ogni anno due numeri-dossier

da 100 pagine l’uno:

da leggere e collezionare.